Beim Anblick solcher Dinge geraten selbst Fachleute ins Schwärmen und erinnern sich vielleicht an den einen oder anderen Versuch (lang lang ist´s her) im Physikunterricht.

Im Grunde genommen ist das Funktionsprinzip einer solchen Wimshurst-Maschine recht einfach: Elektrische Ladungen werden durch dynamische Vorgänge getrennt und in spannungsfesten Bauteilen gespeichert. Zwischen den Elektroden steigt das Potential stetig an, bis es schließlich zum mehr oder weniger effektvollen Ladungsausgleich kommt.

Bei Influenzmaschinen ist es grundsätzlich so, dass die Spannung zwar recht hoch, der Strom

aber äußerst gering ist. Ein kontinuierlicher kräftiger Stromfluß, wie etwa

bei der Tesla-Spule oder anderen mit Transformatoren betriebenen Vorrichtungen tritt hier nicht auf.

Das bedeutet jedoch keinesfalls, dass ein solches Gerät zu den harmlosen zählt!

Bei Influenzmaschinen ist es grundsätzlich so, dass die Spannung zwar recht hoch, der Strom

aber äußerst gering ist. Ein kontinuierlicher kräftiger Stromfluß, wie etwa

bei der Tesla-Spule oder anderen mit Transformatoren betriebenen Vorrichtungen tritt hier nicht auf.

Das bedeutet jedoch keinesfalls, dass ein solches Gerät zu den harmlosen zählt!Die Ursache findet man im Ladungsspeicher - einem hochspannungsfesten Kondensator. Die Entladung selbst vollzieht sich außerordentlich schnell und lautstark. Sie ist dabei auf einen sehr kleinen nahezu punktförmigen Bereich konzentriert. Es entsteht - genau wie bei einem Gewitterblitz - ein Plasmakanal und nahezu die gesamte gespeicherte Energie wird schlagartig freigesetzt.

Die Kapazität des Kondensators beeinflusst in Verbindung mit der anliegenden Spannung den Energiegehalt der Entladung. Dabei sollte man nicht vergessen dass doppelte Spannung das vierfache an Energie bedeutet.

Die maximale Schlagweite der hier vorgestellten Maschine liegt in trockener Luft bei ca. 80 mm. Das entspricht einer Spannung von immerhin etwa 70.000 bis 80.000 Volt!

Papier und Pappe, dünne Isolierfolien und Sperrholzscheiben werden damit mühelos durchlöchert. Man kann Sprühentladungen erzeugen, diverse Gegenstände, sich selbst oder eine andere mutige Person (elektrisch) aufladen. Interessant sind auch Versuche mit gasgefüllten Röhren und verschiedenen Elektrodenformen.

Achtung! Influenzmaschinen sind kein Spielzeug! Insbesondere schreckhafte Personen und Kinder sind vor dem Beginn der Vorführung entsprechend zu warnen. Während des Betriebes der Maschine ist sicherzustellen dass geladene Teile nicht unabsichtlich berührt werden können.

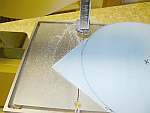

Wird an dieser Stelle nachlässig gearbeitet, ist späterer Frust vorprogrammiert und die

Funktion des Projektes in Frage gestellt. Eine Influenzmaschine mit herumeiernden und schlackernden

Scheiben die eventuell noch quietschen ist ein höchst unwürdiger Anblick - jedenfalls aus der

Sicht des Technikers gesehen.

Wird an dieser Stelle nachlässig gearbeitet, ist späterer Frust vorprogrammiert und die

Funktion des Projektes in Frage gestellt. Eine Influenzmaschine mit herumeiernden und schlackernden

Scheiben die eventuell noch quietschen ist ein höchst unwürdiger Anblick - jedenfalls aus der

Sicht des Technikers gesehen.

Längere Experimente, und dafür ist das gute Stück ja eigentlich gedacht, sind so

natürlich nicht möglich. Aus diesem Grund ist ein Elektromotor als Antrieb absolut kein

Luxus, zumal sich der Energiebedarf hierfür in einem sehr überschaubaren Bereich bewegt.

Längere Experimente, und dafür ist das gute Stück ja eigentlich gedacht, sind so

natürlich nicht möglich. Aus diesem Grund ist ein Elektromotor als Antrieb absolut kein

Luxus, zumal sich der Energiebedarf hierfür in einem sehr überschaubaren Bereich bewegt.

Zu diesem Zweck befinden sich an den Enden kleine Pinsel aus leitfähiger Folie, Kohlefasern

oder sehr feiner Kupferlitze.

Während der Scheibenrotation berühren diese Pinselchen die Metallsegmente ganz leicht und

schließen immer die jeweils gegenüberliegenden Segmente kurz. Das ist übrigens

auch der Grund, weshalb die Anzahl der Segmente geradzahlig sein muß.

Zu diesem Zweck befinden sich an den Enden kleine Pinsel aus leitfähiger Folie, Kohlefasern

oder sehr feiner Kupferlitze.

Während der Scheibenrotation berühren diese Pinselchen die Metallsegmente ganz leicht und

schließen immer die jeweils gegenüberliegenden Segmente kurz. Das ist übrigens

auch der Grund, weshalb die Anzahl der Segmente geradzahlig sein muß.

Die Realisierung erfolgt mit

Kupferdraht, welcher an den Enden etwas abgequetscht wurde. So entsteht eine art scharfkantige

Spitze (je scharfkantiger und spitzer um so besser), wobei der Abstand zu den Scheiben etwa 3 mm

beträgt. Die Abnehmer berühren die Scheiben also nicht direkt.

Die Realisierung erfolgt mit

Kupferdraht, welcher an den Enden etwas abgequetscht wurde. So entsteht eine art scharfkantige

Spitze (je scharfkantiger und spitzer um so besser), wobei der Abstand zu den Scheiben etwa 3 mm

beträgt. Die Abnehmer berühren die Scheiben also nicht direkt.

Die Kondensatoren besitzen zwar nur geringe Kapazitäten, Werte zwischen 100 pF und 500 pF

sind gebräuchlich, dafür jedoch eine enorme Spannungsfestigkeit.

Die Kondensatoren besitzen zwar nur geringe Kapazitäten, Werte zwischen 100 pF und 500 pF

sind gebräuchlich, dafür jedoch eine enorme Spannungsfestigkeit. Die Form der Elektroden entscheidet ganz wesentlich über die Funkenlänge. Es lohnt

durchaus mit verschiedenen Formen zu experimentieren. Die klassische Doppelkugel dürfte vermutlich die

am häufigsten eingesetzte Elektrodenform sein, wenn es um maximale Funkenlänge geht.

Die Form der Elektroden entscheidet ganz wesentlich über die Funkenlänge. Es lohnt

durchaus mit verschiedenen Formen zu experimentieren. Die klassische Doppelkugel dürfte vermutlich die

am häufigsten eingesetzte Elektrodenform sein, wenn es um maximale Funkenlänge geht.